AI在线工艺优化

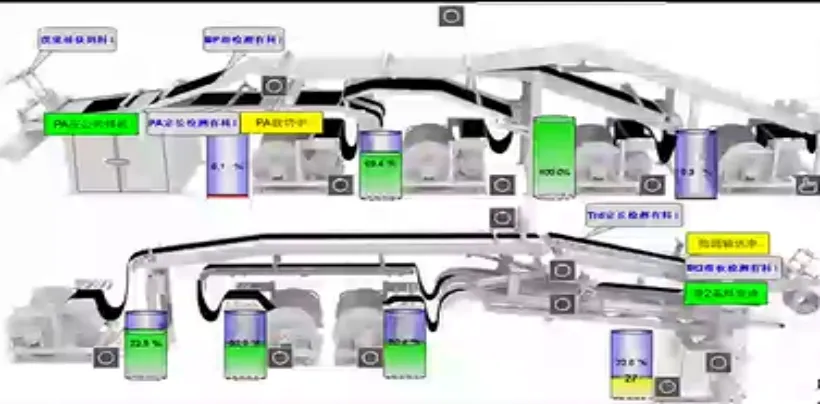

在生产过程中,使用视觉算法对产品进行实时质检,精准测量产品参数、快速找出产品异常,联动控制设备在线自动调整产线,大幅度提升产品合格率,并且充分降低过程管理的劳动强度。

受益于生产制造的基础数据积累,数据分析驱动工艺优化主要由全要素采集与整合的数据层、智能建模与决策的分析层和闭环优化与持续改进的应用层构成。

1.多源数据融合:整合设备传感器数据(温度、压力、振动)、生产参数(速度、配方)、环境数据(湿度、粉尘)、质检结果及能耗数据。

2.实时数据流处理:通过工业物联网(IIoT)平台实现毫秒级数据采集,例如利用OPC UA协议对接PLC设备。

3.数字孪生建模:构建工艺过程的虚拟镜像,动态映射物理产线状态(如注塑成型机合模压力与产品收缩率关系)。

1.关键参数识别:使用主成分分析(PCA)、随机森林算法筛选影响质量/效率的核心变量。

2.工艺窗口优化:通过响应面法(RSM)或强化学习确定最优参数组合(如焊接电流、速度与焊缝强度的非线性关系)。

3.异常根因分析:基于因果推断模型(如贝叶斯网络)定位工艺波动源头(如原料批次差异导致成品硬度超标)。

1.实时动态调整:部署模型至边缘计算设备,实现工艺参数自动微调(如根据实时温度波动调整退火时间)。

2.知识沉淀系统:构建工艺知识图谱,将优化经验转化为可复用的规则库(如不同材质的最佳冲压参数匹配关系)。

3.跨工序协同:通过数据关联分析实现上下游工艺联动(如前道镀层厚度影响后道喷涂附着力,自动触发参数补偿)。

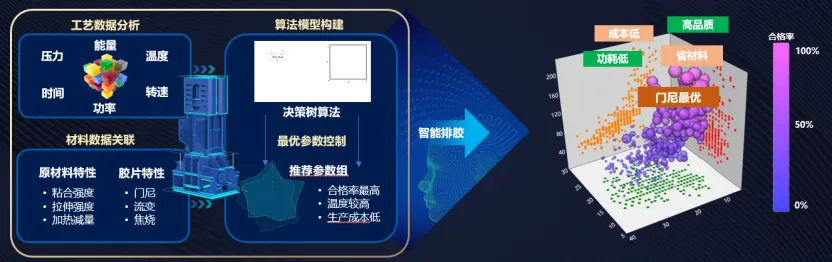

例如智能排胶:

成型工艺参数自调整

1. 数据质量与完整性:传感器漂移、数据缺失(如高温区域传感器易损坏)、噪声干扰。

2. 工艺复杂性建模:多变量强耦合(如化工反应中温度/压力/催化剂浓度的交互效应)、非线性关系难以解析。

3. 实时性要求:高速产线需在毫秒级完成分析决策(如玻璃制造中熔炉温度调控)。

1.效率提升

2. 质量一致性增强

3. 成本节约

4. 知识资产化

案例:橡胶轮胎行业企业通过建立胶料、工艺与产出门尼粘度的相关性参数模型,实现最优参数控制与智能排胶,在保障胶料质量均一性的同时节拍效率提升提10% ,能耗降低12%。