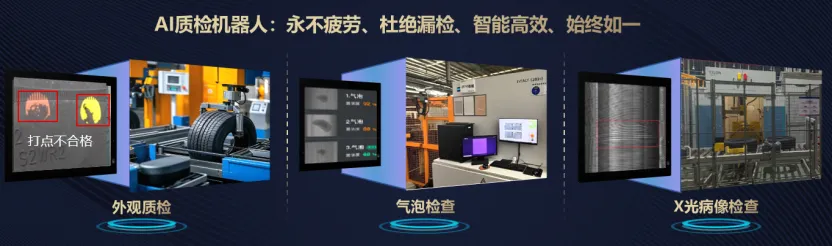

AI质量检测

通过"智能知识检索"技术,将企业专有知识与人工智能能力有机结合,

有效降低人工客服负载、减少响应时间、提升服务一致性,并保障企业知识资产的充分利用与安全管理

在生产过程中,使用视觉算法对产品进行实时质检,精准测量产品参数、快速找出产品异常,联动控制设备在线自动调整产线,大幅度提升产品合格率,并且充分降低过程管理的劳动强度。推动企业建设无人工厂、黑灯工厂等先进示范生产线。例如在橡胶轮胎行业中实现产品的外观检测、气泡检查、X光病象检查。

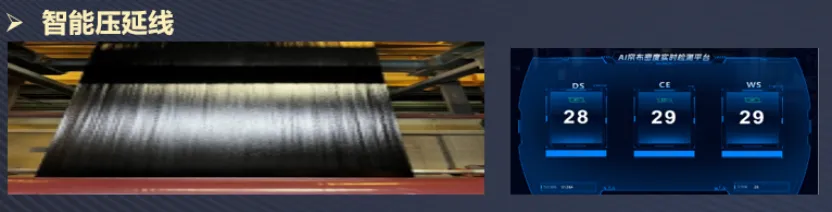

在压延产线中基于视觉算法实现实时检测帘布密度,控制设备在线自动调整扩边扩布,帘布EPI合格率提升至99.5%,过程管理劳动强度降低60%。

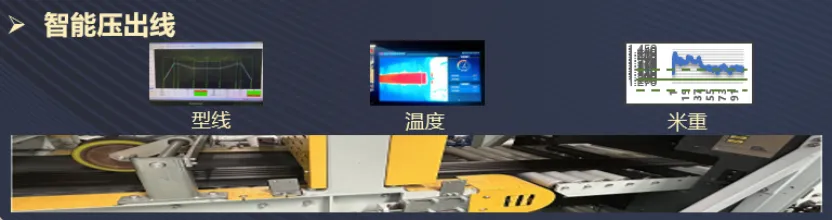

在压出产线中,视觉自动检测胎面型线、温度及实时米重,实现工艺和设备参数的自适应自学习功能,最优工艺和设备控制参数自动下传设备,达到设备一键启动,过程能力PP值提升至1.67以上。

1.数据不足与不平衡:罕见缺陷样本稀缺,导致模型难以识别异常。

2.标注成本高:依赖专家标注缺陷,耗时且成本高。

3.数据多样性不足:不同产线、光照、材料导致数据分布差异。

4.高吞吐量需求:高速产线要求毫秒级响应(如每分钟数百件检测)。

5.硬件成本高:高性能GPU/TPU部署成本难以承受。

1.超越人眼极限:AI可检测微米级缺陷(如芯片焊点裂纹、屏幕像素点异常),尤其擅长识别肉眼难以察觉的纹理、色差或微小变形。

2.多模态数据融合:结合可见光、X射线、超声波、热成像等多传感器数据,综合判断复杂缺陷(如内部结构损伤)。

3.动态学习能力:通过持续迭代模型,AI可识别新型缺陷(如新材料应用后的未知缺陷模式)。

4.高速处理能力:AI模型可并行处理多路摄像头数据,支持每分钟数千件产品的实时检测(如饮料瓶装产线)。

5.7×24小时无间断作业:避免人工疲劳导致的漏检率波动,稳定保持检测一致性。

6.缩短检测周期:传统需要数小时的复杂检测(如CT扫描分析)可压缩至分钟级。

7.人力成本削减:减少对高技能质检人员的依赖,尤其在高危环境(如高温、辐射场景)中价值显著。