某头部汽车零部件生产企业

作为汽车零部件生产领域的头部企业,该企业聚焦高端橡胶制品的研发、制造与应用,凭借强劲的自主研发实力在行业内占据领先地位。

企业规模化生产能力突出,目前已实现年产乘用车空气弹簧300万支,国内市场占有率超60%,产品广泛配套理想、问界、小米、极氪、智己、沃尔沃、领克等主流畅销车型,深度融入新能源与传统汽车产业链。

其研发制造的空气弹簧囊皮等核心产品,依托先进工艺打破技术壁垒,性能指标达到国际领先水平,不仅满足高端主机厂严苛需求,更成为推动汽车底盘系统升级的重要力量,持续以技术创新驱动行业发展。

在全球制造业变革与国内产业升级的双重背景下,该汽车零部件生产头部企业面临多重挑战与转型机遇:

合规性与竞争力压力:主机厂对配套企业提出绿色低碳转型与产品全生命周期精细追溯的严苛审核要求,倒逼企业提升生产体系的环保标准与质量管控精度。

效率与成本瓶颈:企业现有生产模式依赖人工操作,自动化、信息化、数字化手段缺失,导致生产效率低下、用工成本高企,难以应对日益激烈的市场竞争与经营压力。

全球化扩张需求:随着企业开启全球化发展战略,基于数字孪生技术的工厂扩建计划迫切需要形成标准化、可快速复制的整体解决方案与建设能力,以支撑产能布局与技术输出。

为打破国外技术垄断与贸易壁垒,加速空气弹簧气囊产品国产化进程并推动行业技术升级,企业亟需解决当前过度依赖人工、效率低下、能耗浪费等核心问题。通过建设数字化、绿色低碳工厂,实现生产流程智能化升级与资源高效利用,不仅是应对短期合规压力的关键举措,更是构建长期可持续发展能力、提升全球竞争力的必然选择。

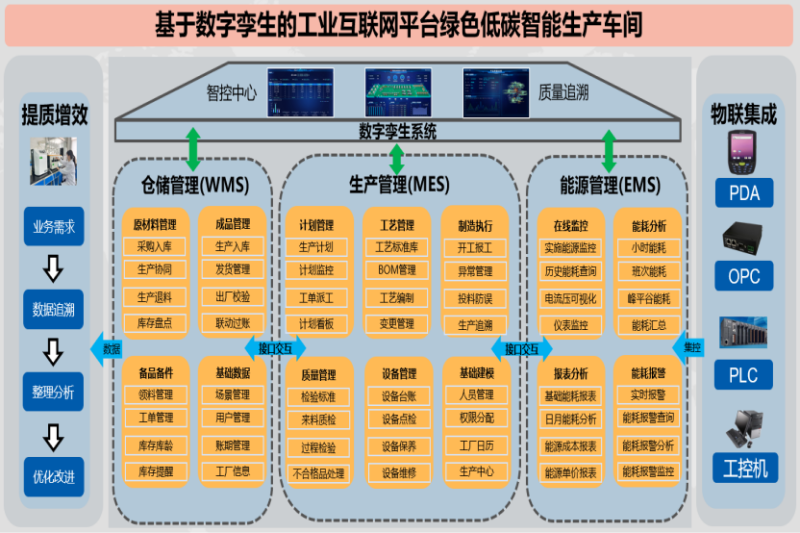

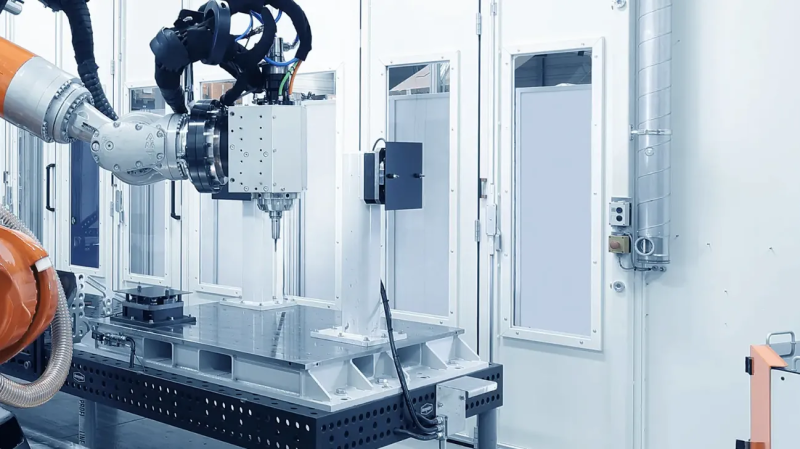

深度业务洞察:项目团队深入生产一线,精准识别业务痛点,以工业互联网平台为底座,打造覆盖产线驾驶舱、自动生成线、裁断、成型、裁切、硫化、检验等全工序的智能生产车间数字孪生系统。

三维动态模拟:通过三维孪生技术全流程模拟生产过程,集成PLC开动信号等实时数据,实现现场设备与虚拟孪生体的同步联动控制,精准映射生产状态,提前预警设备异常与工艺偏差。

管理流程重构:以数字孪生系统作为"数字神经中枢",通过生产数据的实时性、透明性、可追溯性,优化排产、质检、设备维护等核心流程,助力企业实现降本增效、风险可控、持续改进的战略目标。

系统融合与数据驱动:整合MES(制造执行系统)、WMS(仓储管理系统)、EMS(能源管理系统),实现工艺、计划、生产执行、设备状态、质量、物流等多维度数据的孪生集成与可视化分析,为管理决策提供全景数据支撑。

自动化产线升级:通过MES系统与自动裁切、质检等设备的互联互通,搭建少人工干预的自动化生产线,设备综合利用率(OEE)显著提升。例如,数字孪生系统模拟优化车间布局与物流动线,减少物料周转损耗,推动精益生产落地。

绿色低碳赋能:基于生产数据优化物料供应计划,降低库存积压;通过设备能效分析与智能调度,减少能源浪费,助力企业构建低能耗、高效率的绿色生产体系。

搭建物联网驱动的能源管理平台,通过仪表自动化采集、能耗核算、报表分析等功能,实现对能源设备运行状态、能耗数据、成本分布的全生命周期监控。

实时预警高耗能环节,辅助管理者制定节能策略,推动能源使用从"粗放管理"向"精准管控"转型,为企业绿色低碳发展提供技术保障。

通过上述举措,项目不仅解决了企业人工依赖、效率低下等核心问题,更以数字孪生与系统集成为纽带,构建了可复制、可扩展的智能化生产体系,为企业全球化扩张与行业技术升级奠定了坚实基础。

关键工序人均效率提升33.62%:通过数字孪生优化生产流程与人员配置,核心工序作业效率显著提升,突破传统人工模式限制。

自动裁切线单机效率提升99%:自动化设备与孪生系统联动,实现裁切线全流程智能控制,单机台产能接近翻倍,大幅缩短生产周期。

仓储入库效率提升95%:基于WMS系统与数字孪生的库存管理,物料出入库效率与准确性显著提高,物流周转效率实现跨越式升级。

车间能耗100%自动化管控:部署能源管理系统,实现全车间能耗数据自动采集、实时监控与智能分析,精准优化能源分配,推动绿色生产目标达成。

设备状态全流程线上监控:通过数字孪生实时映射设备运行参数,构建透明化管理体系,故障预警与维护效率大幅提升,设备综合运行状态全面可控。

该方案以工业互联网平台为根基,以数字孪生为核心技术手段,不仅实现单一产线的智能化升级,更形成可复制、可扩展的数字化生产模式,为企业全球化产能布局提供标准化技术支撑,助力其在空气弹簧领域加速国产化进程,推动行业向高效化、绿色化、智能化方向革新。