某头部轮胎制造企业

某头部轮胎制造企业是一家集轮胎设计、研发、制造、销售于一体的技术型企业,专注于工程胎、工业胎、农业胎、拖车胎、草地胎、ATV、TBR、PCR等全系列轮胎产品,旗下拥有四大自主品牌。公司业务覆盖全球70多个国家与地区,为美洲、欧洲、非洲、东南亚等地区的供应商及设备厂商提供配套服务,在工程机械、农业机械等领域建立了广泛的全球客户网络。

凭借21年的行业积累,企业已形成从技术研发到生产制造的全链条能力,并陆续获得"自动化生产线示范企业""高新技术企业""专精特新企业""青岛诚信企业"等荣誉资质。公司深度布局海内外市场,与国内多家机械工厂建立战略合作,通过技术创新与全球化运营,在行业内树立了高知名度与品牌影响力。

某头部轮胎制造企业聚焦轮胎研发、生产与销售,产品覆盖乘用车、商用车、工程机械及特种车辆等领域。近年来,随着企业规模呈级数增长,生产执行环节的深层矛盾逐步凸显:

设备互联与数据采集缺失:缺乏生产设备互联终端,无法实时采集设备运行数据,导致生产过程监控滞后,设备状态感知能力不足;

计划与执行协同断层:生产排程高度依赖人工经验,计划排程的准确率与及时性难以保障,现场通过手工抄写、口头传达等传统方式传递指令,导致生产秩序混乱、效率低下,计划达成率长期偏低;

工艺管控与质量追溯薄弱:工艺标准维护与现场生产实际脱节,缺乏投入料防误验证机制,难以有效管控生产过程中的质量风险,且无法实现产品质量的精准追溯,制约品控水平提升。

以上痛点直接影响企业产能释放与质量稳定性,亟需通过数字化手段打通"设备数据采集-计划智能排程-工艺精准管控-质量全流程追溯"的全链条闭环,实现生产执行体系的智能化升级。

通过全流程调研,深度梳理客户在信息化、生产、设备、工艺、计划等维度的现状,精准定位制约发展的核心瓶颈:

信息化断层:原系统架构分散、稳定性不足,跨系统数据交互缺失,形成"数据孤岛",且缺乏实时报警机制,难以支撑精细化管理;

设备管理粗放:硫化设备等关键生产设备未实现联网,运行数据无法实时采集,设备状态监控依赖人工巡检,异常响应滞后;

计划体系低效:生产排程依赖人工经验,缺乏系统化工具支撑,计划与现场执行脱节,班次/班组适配性差,计划达成率低;

工艺管控薄弱:工艺参数线下维护与现场生产实际偏差较大,投入料防错、工艺一致性验证机制缺失,质量追溯链条不完整;

硬件设施滞后:服务器算力不足、传感器精度偏低,自动化设备(如机械手、胎胚称)覆盖率低,制约生产效率提升。

(一)信息化架构升级

系统标准化改造:以一体化平台替代冗杂旧系统,重构网络架构与硬件设施,打通"计划-执行-监控-追溯"全流程数据链路,实现跨系统无缝协同;

实时监控能力构建:嵌入智能报警模块,对设备异常、工艺偏差等关键指标实时预警,提升风险响应效率。

(二)设备互联与生产执行优化

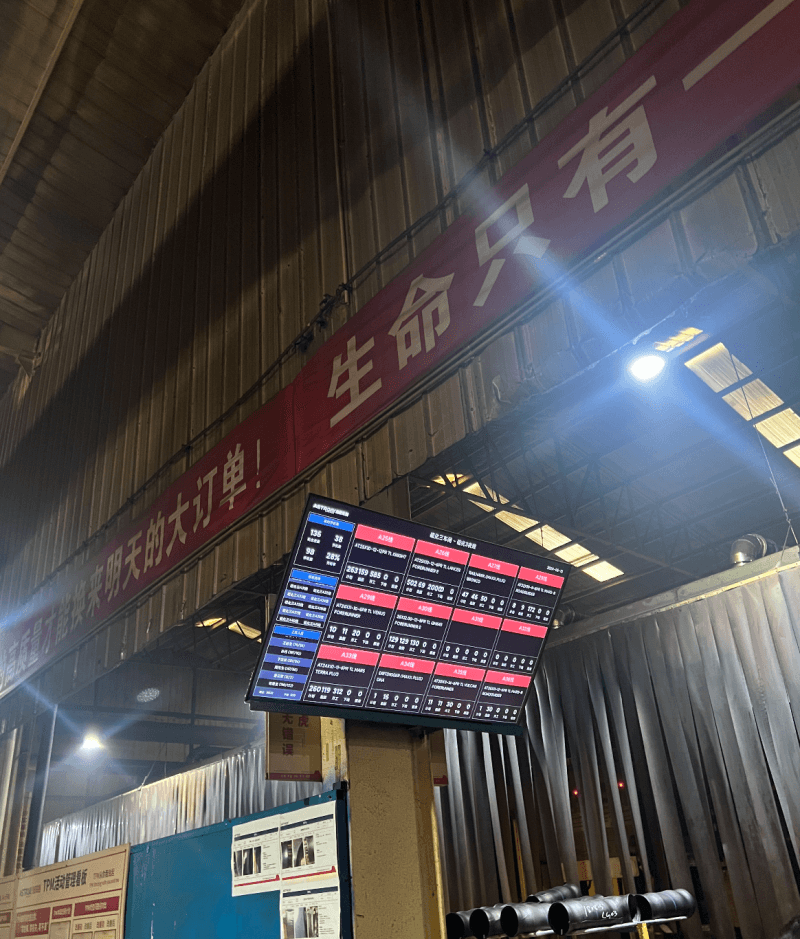

数据采集终端部署:上线一体机终端,实现硫化设备运行数据(如温度、压力、产能)实时采集与曲线可视化上传,填补设备与系统间的"交互空白";

防错体系搭建:基于实时数据建立生产防错规则(如参数超限拦截、物料错投预警),从源头减少人为操作失误。

(三)计划与工艺体系智能化

智能排程系统落地:依托平台搭建"启航硫化计划体系",结合订单优先级、设备产能、班组配置等多维度参数自动生成排程,提升计划准确率与灵活性;

工艺在线校准机制:通过系统将标准工艺参数直接下发至机台终端,实时比对现场执行数据,自动识别参数偏差并触发校准流程,确保工艺标准与生产实际动态匹配。

(四)硬件升级与生态整合

基础设施迭代:升级服务器算力、替换高精度硫化机传感器,同步规划机械手、胎胚称等自动化设备部署方案,提升产线智能化水平;

产业链资源协同:引荐硬件合作厂商,提供从传感器、自动化设备到系统集成的一站式解决方案,降低客户技术选型与对接成本。

(五)现场管理规范化

PLC控制优化:指导PLC程序标准化改造,统一控制逻辑与接口协议,提升设备联动稳定性;

工艺执行标准化:通过系统强制工艺参数下传与传感器位置校准,规范现场操作流程,减少因设备安装偏差、参数设置混乱导致的质量问题。

通过"系统重构+设备互联+管理提效"的三维度改造,客户将实现:

数据驱动决策:全流程生产数据实时在线,支撑计划动态调整、设备预测性维护、质量问题快速定位;

效率与质量双提升:计划达成率、设备综合效率(OEE)显著改善,工艺一致性与产品追溯精度达行业领先水平;

可持续发展能力构建:标准化系统架构与硬件生态为后续智能化升级(如AI预测、数字孪生)预留扩展接口,助力企业向"灯塔工厂"迈进。